Avant de commencer à mesurer la performance d’une activité, vous devez savoir ce que vous essayez de mesurer et quel est l’objectif.

La performance d’une opération se mesure à l’utilisation de la ressource la plus coûteuse.

Je mesure souvent la performance d’opérateurs ou d’équipes de production industrielle. La performance est un ratio simple: temps à valeur ajoutée divisé par le temps total requis. Il s’agit d’observer les opérations et de les classer dans deux catégories: à valeur ajoutée ou sans.

Mais quelle est la performance d’une production artisanale ? Un soir, j’ai décidé de mesure l’activité d’un volontaire, pendant qu’il préparait un wok de style asiatique.

Je me suis vite rendue compte que j’avais oublié un détail important avant de commencer la mesure.

Quelle est la performance que j’essayais de mesurer : celle de mon processus (avoir le souper prêt le plus tôt possible) ou celle de mon opérateur (occuper mon cuisinier au maximum)?

Quelle est la valeur ajoutée que je mesure?

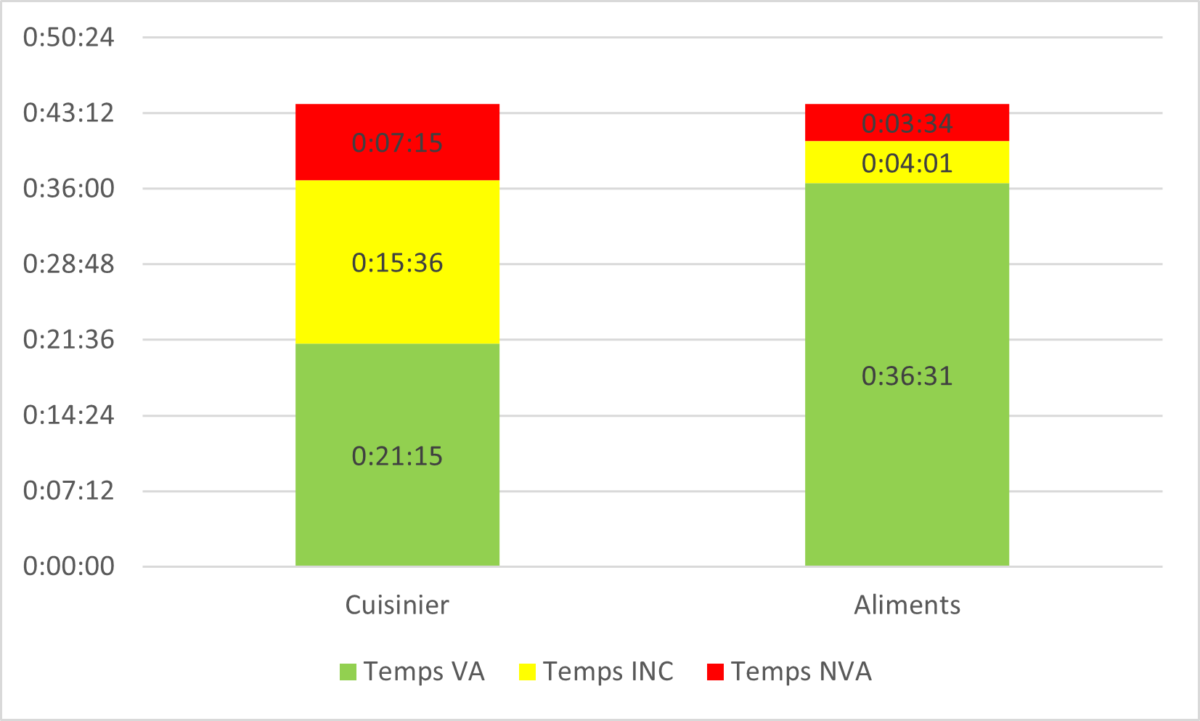

Plusieurs étapes sont à valeur ajoutée à la fois pour mon produit et pour l’opérateur. Lorsque le cuisinier lave les légumes, coupe les légumes et la viande ou mélange les ingrédients dans le wok, l’opérateur crée de la valeur ajoutée et le plat gagne de la valeur.

Lorsque le cuisinier relit sa recette ou attend que sa casserole se réchauffe, ce sont des opérations sans valeur ajoutée pour le produit et l’opérateur.

D’autre part, lorsque le cuisinier nettoie ses ustensiles pendant la cuisson du plat … Le produit gagne de la valeur, mais l’opérateur n’apporte aucune valeur au produit. On pourrait éventuellement mettre ces temps dans une catégorie de type temps incompressible ou mal nécessaire. En effet, cuire nécessite de nettoyer, même si ça n’apporte pas de valeur directe au produit.

Cependant, une fois qu’il a fini sa vaisselle et attend derrière le wok que les oignons et poivrons cuisent bien, il ne produit aucune valeur ajoutée, alors que le plat en gagne à chaque seconde.

Au final, quand je fais le bilan, mon produit a eu 83% d’opérations à valeur ajoutée, tandis que mon opérateur n’aura généré de la valeur que pendant 48% de son temps. Le temps de cuisson explique la différence. Même s’il a fait la vaisselle et rangé pendant 35% de son temps, je ne suis pas sûre que ce soit une utilisation optimale de son temps.

Quel est le but de la mesure ?

Dans mon cas, le but était de préparer mon souper rapidement. Un taux de 90% de valeur ajoutée est donc très satisfaisant. D’autre part, mon cuisinier ne produisait de la valeur que pendant 60% de son temps. C’est plutôt faible, j’aurais pu l’utiliser pour d’autres tâches pendant cette période.

Dans une entreprise, l’objectif peut être de produire aussi rapidement que le processus le permet. Ainsi, les machines sont exploitées au maximum, alors que la main-d’œuvre reste inactive à un moment donné. A contrario, l’objectif peut être de tirer le meilleur parti de la main-d’œuvre. Dans ce cas, ce sont les machines qui ne sont pas utilisées au maximum de leurs capacités.

Pour obtenir les bonnes mesures, nous devons vérifier le carnet de commandes, la disponibilité des ressources. Il faut ensuite identifier les goulots d’étranglement et le temps de traitement incompressible. Enfin, il faut surtout discuter avec le client de la mesure pour savoir ce qu’il attend d’une telle opération.